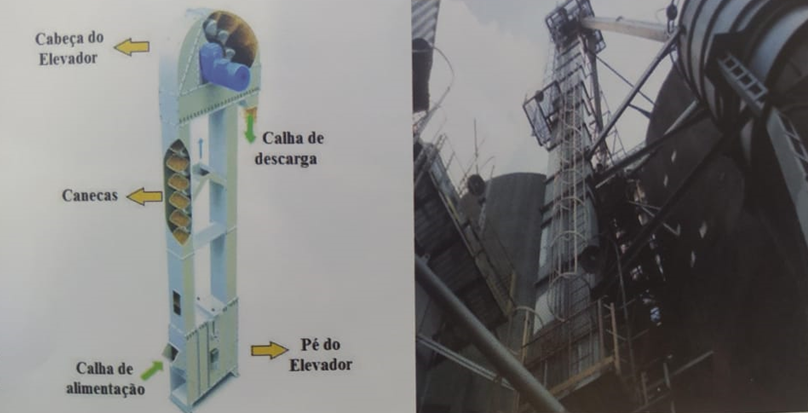

Os elevadores de grãos são amplamente utilizados no transporte vertical dos grãos agrícolas, minérios e outros materiais a granel, podendo ser do tipo centrífugo, contínuo, tubular, etc.

De acordo com a OSHA (Occupational Safety and Health Administration), entre 1976 e 2011 ocorreram nos EUA, 503 ocorrências de explosão em elevadores de canecas, causando 677 feridos e 184 fatalidades, o que demonstra a necessidade de medidas de prevenção contra a ocorrência de uma explosão e ou da sua supressão.

A prevenção de explosões ou de seus impactos em elevadores, inclui basicamente: a montagem com materiais incombustíveis, monitoramento de temperatura dos mancais de rolamento, controle de velocidade do eixo movido (desligar à 80% da velocidade nominal), monitoramento do alinhamento das canecas e correia, sensores de proteção contra sobrecargas por excesso de material, monitoramento dos rolamentos por vibração ou UItrassom, dispositivos de alívio de pressão em caso de explosão (painéis de alívio), portas para inspeção e limpeza do interior, supressão da concentração de poeira em suspensão em seu interior (abaixo do limite de explosividade a poeira combustível processada), revestimento antiderrapante no tambor de acionamento, equipotencialização e aterramento elétrico adequado.

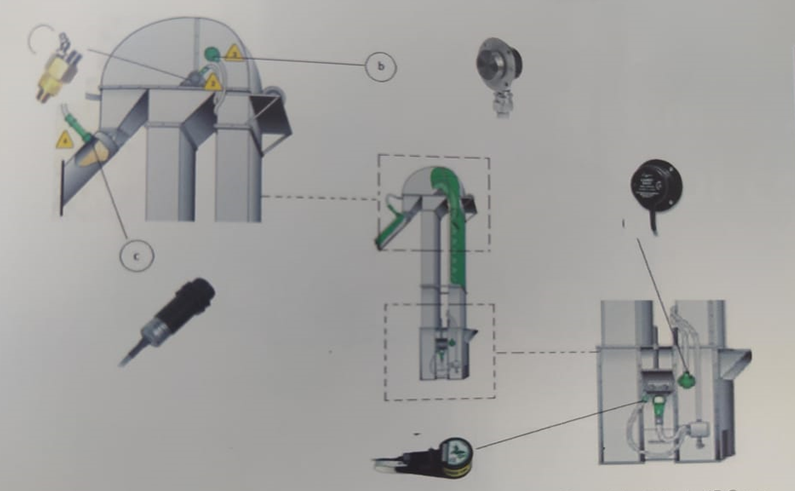

(a) Sensor de temperatura de mancal de rolamento.

(b) Sensor de desalinhamento da correia.

(c) Sensor de embuchamento da caixa de transferência.

(d) Sensor de desalinhamento.

(e) Sensor de velocidade.

O monitoramento de velocidade ou de movimento do eixo movido (contrário ao acionamento moto- redutor, ou motriz), visa eliminar o risco de incêndio ou explosão quando do travamento ou atrito do conjunto de canecas, rolamentos, do escorregamento e consequentemente do atrito do tambor motriz, devido ao desalinhamento da correia, rompimento da correia, entre outros objetivos.

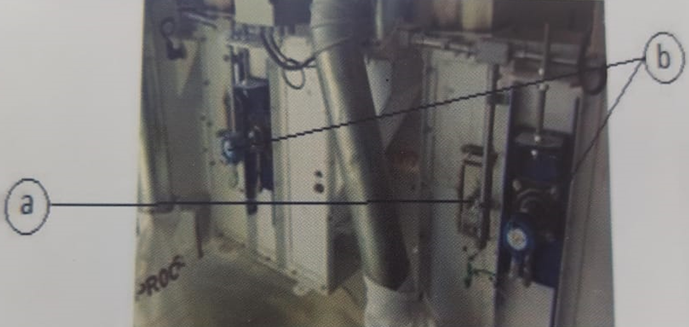

(a) Sensor de proteção de desalinhamento da correia.

(b) Sensor de movimento ou velocidade.

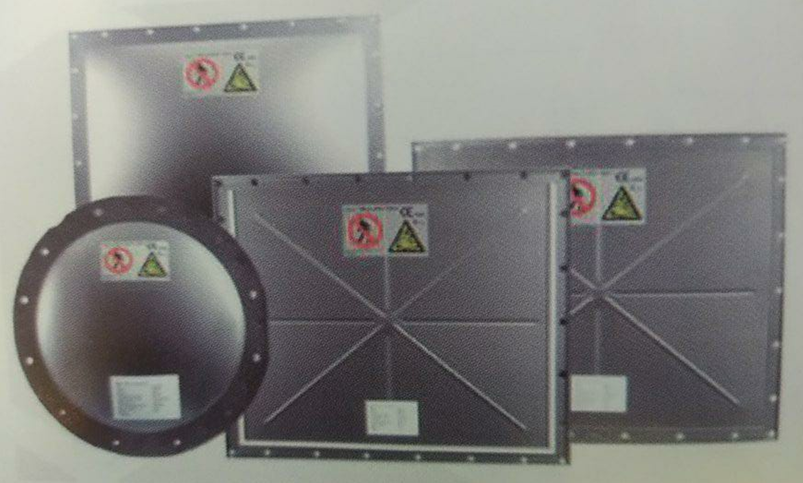

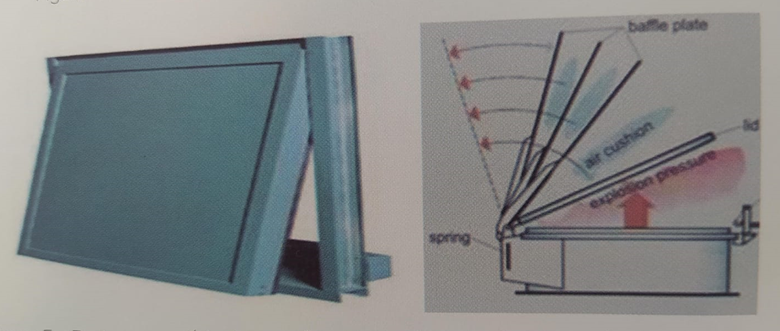

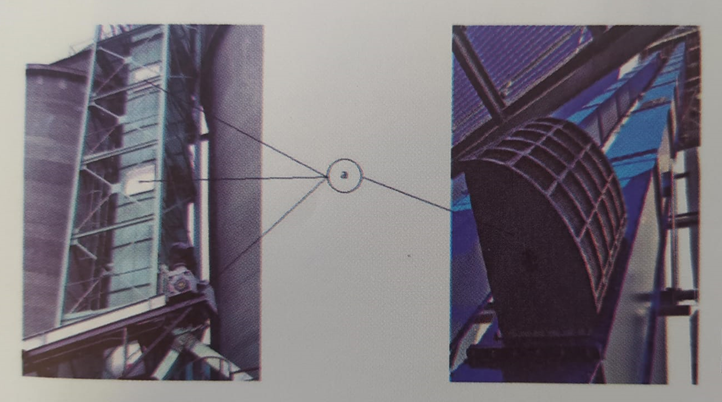

Elevadores de grãos contendo poeira confinada, devem ser dotados de dispositivos de alívio, em caso de explosão, sejam eles: painéis, membranas ou portas basculantes, projetados para romper a uma pressão predeterminada, permitindo que a “bola de fogo” e a pressão da explosão sejam adequadamente desviadas para uma área segura.

Em áreas onde as membranas, portas ou janelas de alívio de explosão não podem ser empregadas com segurança (devido ao risco de eventos secundários), ventiladores sem chama ou corta chamas podem ser instalados.

Os sistemas de alívio de pressão devem ser devidamente dimensionados, de acordo com as normas técnicas referenciadas. Esses dispositivos devem estar indicados em planta e devidamente destacados nos locais de instalação, sinalizados com uma cor distinta da estrutura, para facilidade de conferência e inspeção pelo vistoriador.

Elevadores internos devem ser fechados em poços estanques com paredes resistentes ao fogo e dotados de portas corta-fogo (PCF), com fecho automático, em todas as aberturas (Instrução Técnica Nº 27 do Corpo de Bombeiros da Polícia Militar do Estado de São Paulo). A instalação de sistemas de detecção e de chuveiros automáticos do tipo “dilúvio” são utilizados como forma de alarme e combate em caso de incêndios.

Por: André Cardoso, é gerente de Manutenção no Terminal XXXIX de Santos (Porto de Santos/SP). Mestre em Engenharia Mecânica, Pós-Graduado em Engenharia de Saúde e Segurança do Trabalho e Engenharia da Confiabilidade. Graduação em Engenharia de Controle e Automação. Tecnólogo em Mecatrônica e Eletrotécnica. Coautor do guia Abendi 2022- Atmosferas Explosivas – Equipamentos e Instalações Elétricas e Mecânicas.