Existe infelizmente no mercado uma certa “confusão” ou “mito” envolvendo os “equipamentos à prova de explosão”, incluindo os projetistas e os usuários ou proprietários de equipamentos e instalações “Ex”. Muitas vezes o termo “equipamento à prova de explosão” é indevidamente utilizado ou generalizado, no sentido de se referir a “equipamentos com tipo de proteção adequados para instalação em atmosferas explosivas”. Desta forma, em muitos casos, de forma inadequada, o termo “equipamentoà prova de explosão” é utilizado de forma “genérica” para designar equipamentos com tipos de proteção “Ex”.

Este tipo de “equívoco” ou de falta de informações faz com que muitos equipamentos “Ex” sejam desnecessariamente especificados ou adquiridos com o tipo de proteção “à prova de explosão” (Ex “d”), mesmo NÃO possuindo componentes centelhantes, ao invés de especificar ou adquirir equipamentos “Ex” que proporcionam procedimentos de serviços de campo para montagem e manutenção “Ex” mais simples, como por exemplo os equipamentos com tipos de proteção segurança aumentada (Ex “e”) ou intrinsecamente seguros (Ex “i”). Nestes casos não existe a necessidade de utilização de equipamentos com invólucros plásticos ou metálicos tipo de proteção Ex “d” em função da inexistência de dispositivos centelhantes no interior destes equipamentos “Ex”.

Vista interna de montagem de botoeiras “Ex” para comando local em áreas classificadas, com invólucros externos em material plástico (poliéster reforçado com fibra de vidro ou outros tipos de resina), contendo componentes centelhantes individualmente certificados com invólucros do tipo “à prova de explosão” (Ex “db”) e terminais do tipo “segurança aumentada” (Ex “eb”). Marcação combinada dos componentes centelhantes: Ex db eb IIC Gb (U). Marcação completa das botoeiras “Ex”: Ex db eb IIC T6 Gb / Ex tb IIIC T85ºC Db

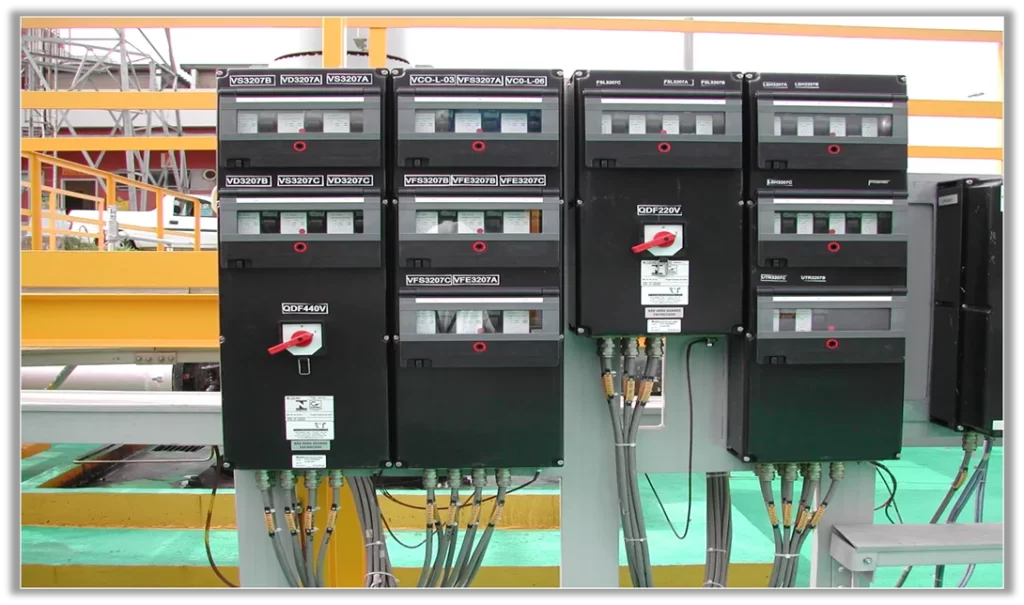

Exemplo de montagem de painéis “Ex” para distribuição de circuitos de força e controle em áreas classificadas, com invólucros externos em material plástico (poliéster reforçado com fibra de vidro ou outros tipos de resina), contendo componentes centelhantes individualmente certificados com invólucros do tipo “à prova de explosão” (Ex “db”) e terminais do tipo “segurança aumentada” (Ex “eb”). Marcação combinada dos componentes centelhantes: Ex db eb IIC Gb (U). Marcação completa do painel “Ex”: Ex db eb IIC T4 Gb / Ex tb IIIC T135ºC Db

Exemplo de montagem de botoeira “Ex” para comando local em áreas classificadas, com invólucro externo em material plástico (poliéster reforçado com fibra de vidro ou outros tipos de resina), contendo componentes centelhantes individualmente certificados com invólucros do tipo “à prova de explosão” (Ex “db”) e terminais do tipo “segurança aumentada” (Ex “eb”). Marcação combinada dos componentes centelhantes: Ex db eb IIC Gb (U). Marcação completa da botoeira “Ex”: Ex db eb IIC T6 Gb / Ex tb IIIC T85ºC Db

Sob o ponto de vista prático, considerando os diversos desvios de montagem, manutenção e recuperação que são verificadas nas inspeções das instalações “Ex”, pode ser recomendado que a seleção e aplicação de equipamentos do tipo “à prova de explosão” com invólucros metálicos com entradas diretas e tampas flangeadas aparafusadas seja utilizada somente aos casos onde exista de fato a presença de componentes ou dispositivos elétricos centelhantes no interior do invólucro e onde não existem outras alternativas técnicas de seleção de outros tipos de proteção “Ex”.

Exemplo de botoeira “Ex” para comando local em áreas classificadas, com invólucro externo em material plástico (poliéster reforçado com fibra de vidro ou outros tipos de resina), contendo componentes centelhantes individualmente certificados com invólucros do tipo “à prova de explosão” (Ex “db”) e terminais do tipo “segurança aumentada” (Ex “eb”). Marcação combinada dos componentes centelhantes: Ex db eb IIC Gb (U). Marcação completa da botoeira “Ex”: Ex db eb IIC T6 Gb / Ex tb IIIC T80ºC Db

Caso não exista a presença de componentes centelhantes no equipamento “Ex”, é recomendado que sejam utilizados outros tipos de proteção “Ex”, como os equipamentos com tipo de proteção por segurança aumentada (Ex “e”), segurança intrínseca (Ex “i”), pressurizados (Ex “p”) ou encapsulamento (Ex “m”). Desta forma, equipamentos elétricos como motores de indução trifásicos, luminárias, instrumentos transmissores e caixas de junção não necessitam possuir invólucros “à prova de explosão”, uma vez não possuem componentes centelhantes. Estes equipamentos devem possuir outros tipos de proteção “Ex”, que possuam requisitos mais simplificados de instalação, inspeção, manutenção e reparos, assegurando que as instalações estarão seguras durante todo o período de operação da planta.

Deve ser ressaltado que o tipo de proteção Ex “d” (“à prova de explosão”) é apenas um dos diversos tipos de proteção de equipamentos “Ex” de instrumentação, automação, telecomunicações, elétricos ou mecânicos “Ex” disponíveis no mercado, como Ex “i”, Ex “e”, Ex “t”, Ex “m”, Ex “p”, Ex “op”, Ex “q”, Ex “s”, 2-WISE, Ex “h”, Ex “b”, Ex “c” e Ex “k”, ou mesmo fabricados com a combinação destes tipos de proteção “Ex”.

Deve ser ressaltado que os equipamentos que possuam somente certificação para o tipo de proteção “à prova de explosão” possuam aplicação restrita a áreas classificada contendo gases inflamáveis (Grupo II), não sendo adequados, nestes casos, para áreas classificadas contendo poeiras combustíveis (Grupo III). Em função da utilização indevida e generalizada do termo “equipamentoà prova de explosão”, pode haver o indevido entendimento deste tipo de equipamento “Ex” ser capaz de utilizado em “todos os casos” e não somente a áreas classificadas contendo gases inflamáveis.

Exemplo de montagem de painéis “Ex” para distribuição de circuitos de força em áreas classificadas, com invólucro externo em aço inoxidável Ex “eb”, contendo componentes centelhantes como disjuntores e chaves seccionadoras individualmente certificados com tipo de proteção “à prova de explosão”, com proteção “combinada” Ex db eb IIC Gb (U)

Requisitos de montagem e manutenção de equipamentos com invólucros metálicos do tipo “à prova de explosão”

Os equipamentos com invólucros metálicos com tipo de proteção “à prova de explosão” podem apresentam dificuldades nos procedimentos de instalação, inspeção, manutenção e recuperação “Ex” em áreas classificadas.

Estas dificuldades de instalação e manutenção normalmente fazem com que estes equipamentos percam as suas características de proteção para as quais foram certificados, podendo permitir uma propagação da explosão interna para o meio externo, no caso de ocorrência de vazamentos de gases ou de presença de atmosferas explosivas ao redor dos equipamentos “Ex”, decorrentes de perdas de contenção dos equipamentos de processo.

Os “complexos” procedimentos de serviços de campo em áreas classificadas para equipamentos com invólucros metálicos Ex “d” se deve, por exemplo, ao fato da existência de diversos parafusos para fixação de tampas, ou da necessidade de instalação de acessórios complementares para assegurar a sua proteção, como unidades seladoras de eletrodutos ou prensa-cabos à prova de explosão, os quais, por sua vez, são também requerem procedimentos “complexos” de instalação, inspeção, manutenção e recuperação.

Algumas técnicas de fabricação encontradas pelos fabricantes de equipamentos com este tipo de proteção Ex “d” para diminuir as dificuldades de instalação, inspeção e manutenção “Ex” foi a fabricação de equipamentos com tampas roscadas, ao invés das tampas flangeadas fixadas por diversos parafusos. As tampas roscadas permitem a sua instalação e remoção, nos casos de necessidade de acesso aos componentes internos ao invólucro metálico Ex “d”, de forma mais simples, sem a necessidade de remoção e posterior fixação de diversos parafusos.

Outra alternativa de técnica de fabricação disponível no mercado para reduzir as dificuldades de serviços de campo “Ex” foi a utilização de entradas indiretas de cabos para o interior do invólucro à prova de explosão. Neste tipo de técnica, que dispensam a necessidade de utilização de prensa-cabos e unidades seladoras à prova de explosão, os cabos dos circuitos externos ao equipamento Ex “d” são conectados a caixas de terminais com tipo de proteção Ex “e”, fixadas externamente ao invólucro Ex “d”.

Nestes casos, a passagem dos cabos para o interior do invólucro é feita por meio de buchas de passagem (bushings) certificados “à prova de explosão”, as quais são fornecidas montadas com o equipamento Ex “db eb IIC Gb”completo, sem a necessidade de serviços adicionais de campo, por parte dos usuários ou proprietários das instalações “Ex”, para a instalação e selagem de unidades seladoras Ex “d” para eletrodutos ou de prensa-cabos Ex “d”.

Proteção de juntas de invólucros metálicos Ex “d” contra corrosão por ingresso de água

As juntas metal/metal entre tampas e invólucros de equipamentos do tipo “à prova de explosão” muitas vezes não apresentam um grau de proteção adequado contra o ingresso de água, em especial nos invólucros com tampas flangeadas fixadas por parafusos. A Norma Técnica Brasileira adotada ABNT NBR IEC 60079-1 (Atmosferas explosivas – Parte 1: Proteção por invólucro Ex “d”) não apresenta requisitos para um grau de proteção mínimo contra ingresso de água ou poeira em invólucros do tipo “à prova de explosão”.

Isto se deve ao fato de que neste tipo de proteção não existem medidas para a “prevenção” da ocorrência de uma explosão, somente da “contenção” da explosão no interior do invólucro. Nestes tipos de equipamentos metálicos Ex “d”, durante as inspeções das instalações “Ex”, podem ser encontrados equipamentos com juntas corroídas ou tampas que ficam “coladas” ou “soldadas” ao invólucro, devido ao ingresso de água e processo de oxidação do alumínio do invólucro.

As juntas dos invólucros metálicos “à prova de explosão” necessitam ser protegidas, após a instalação do equipamento, de forma a evitar o ingresso de água no seu interior, evitando também a corrosão destas juntas, sejam elas formadas por flanges aparafusados ou por meio de roscas.

De acordo com os requisitos das Normas Técnicas Brasileiras adotadas ABNT NBR IEC 60079-14 (Atmosferas explosivas – Parte 14: Projeto e montagem de instalações elétricas “Ex”) e ABNT NBR IEC 61892-7 (Instalações elétricas marítimas – Parte 7 – Áreas classificadas), as juntas dos invólucros metálicos Ex “d” devem ser protegidas por meio da aplicação de uma película de vaselina neutra, ou de graxa à base de silicone ou da instalação externa de uma fita têxtil impregnada com graxa

Aplicação de fita têxtil impregnada com graxa para proteção contra corrosão de juntas de invólucros “Ex”, decorrente de ingresso de água, de acordo com os requisitos das Normas Técnicas Brasileiras adotadas ABNT NBR IEC 60079-14 e ABNT NBR IEC 61892-7

No caso de juntas roscadas ou de plugueamento de entradas roscadas não utilizadas deve ser ressaltado que não é permitida a utilização de fitas de teflon, do tipo comumente conhecido como “fita veda-rosca”, para proteção contra ingresso de água para o interior do invólucro Ex “d”. Isto se deve ao fato de que estas fitas de teflon apresentam o efeito de alterar as características das áreas de passagem de chama, tornando a condição de operação dos invólucros Ex “d” diferentes daquela para o qual este foi construído, avaliado e ensaiado em laboratório.

Devido a esta alteração, ficam comprometidas as características de proteção das juntas metálicas roscadas à prova de explosão, por exemplo, na passagem de chama por esta junta com a instalação indevida de veda-rosca. Nestes casos de necessidade de proteção de juntas roscadas de invólucros metálicos à prova de explosão é recomendada a aplicação de vaselina ou de graxa à base de silicone.

Deve ser ressaltado também que não é permitida a aplicação de silicone nas juntas metálicas à prova de explosão. O silicone apresenta a característica de “cura” ou de endurecimento, quando em contato com o oxigênio do ar e a altas temperaturas, o que impede o alívio de pressão interna no evento de uma explosão no interior de um invólucro metálico Ex “d”.

A utilização de silicone ou de fitas veda rosca não é permitida ou autorizada, com base nas normas técnicas brasileiras adotadas sobre instalações em áreas classificadas (ABNT NBR IEC 60079-14 e ABNT NBR IEC 61892-7), nem com base nos certificados de conformidade dos respectivos equipamentos, nem como base nos manuais de montagem, inspeção e manutenção fornecidos pelos fabricantes deste tipo de equipamento com invólucros metálicos Ex “d”.

Considerações sobre equipamentos e componentes com tipo de proteção “à prova de explosão” (Ex “d”)

- Equipamentos ou componentes com invólucrosmetálicos ou plásticos do tipo “à prova de explosão” são aplicáveis a casos em que exista a presença de partes centelhantes, como em disjuntores, contatores, relés, chaves ou botões de comando

- O termo “equipamento do tipo à prova de explosão” muitas vezes tem sido indevidamente utilizado para se referir, de forma generalista, a equipamentos com tipo de proteção “Ex” certificado para instalação em áreas classificadas contendo atmosferas explosivas formadas por gases inflamáveis ou poeiras combustíveis

- Equipamentos com invólucros metálicos do tipo “à prova de explosão” com entradas diretas de cabos para o interior do invólucro por meio de eletrodutos requer a instalação de uma série de “acessórios” de instalação, como unidades seladoras Ex “d”, niples Ex “d” e uniões macho/fêmea Ex “d”, os quais apresentam procedimentos específicos de montagem, incluindo a necessidade aperto de acordo com o torque especificado pelos fabricantes dos invólucros Ex “d” e a conexão de, no mínimo, cinco fios de rosca.

- Nas inspeções que são realizadas em áreas classificadas, em muitos casos, as unidades seladoras Ex “d” são encontradas indevidamente completamente vazias ou instaladas de forma incorreta, comprometendo o tipo de proteção Ex “d” para o qual o equipamento foi originalmente certificado.

- Uma das formas de “simplificar” os requisitos de serviços de campo de montagem, inspeção e manutenção “Ex” é a utilização de invólucros metálicos Ex “d” com tampas ROSCADAS e entradas INDIRETAS de cabos para o interior do invólucro por meio de caixa de terminais com tipo de proteção segurança aumentada (Ex “e”), fornecidas pelos próprios fabricantes em conjunto com o equipamento Ex “d”.

- Com o desenvolvimento das técnicas e processos de fabricação e da aplicação da combinação de diferentes tipos de proteção a um mesmo equipamento ou componente “Ex”, passaram a ser disponibilizados no mercado, a partir da década de 1990, os componentes centelhantes individualmente certificados com tipo de proteção “à prova de explosão” (Ex “db”), em invólucros plásticos, e com terminais de “segurança aumentada”(Ex “eb”), com as proteções combinadas Ex “db eb IIC Gb”, os quais apresentam, dentre outros, o benefício de dispensar a necessidade de invólucros metálicos externos metálicos ou de acessórios de instalação, como as unidades seladoras de eletrodutos ou os prensa-cabos do tipo “à prova de explosão”.

- Equipamentos que incorporam componentes Ex “db eb IIC Gb”, individualmente certificados como sendo “à prova de explosão” além de apresentar os benefícios de dispensar a necessidade de unidades seladoras de eletrodutos Ex “d” ou de prensa-cabos Ex “d”, contribuem também para a facilidade de serviços “Ex” de campo e para a redução de ocorrência de “desvios” ou de “não conformidades” de serviços de instalação ou manutenção “Ex”, contribuindo também para a elevação dos níveis de segurança e de conformidade normativa em áreas classificadas de instalações terrestres e marítimas

- Todos os tipos de proteção “Ex” podem ser considerados “seguros”, porém somente se os respectivos equipamentos de instrumentação, automação, telecomunicações, elétricos ou mecânicos “Ex” tiverem sido devidamente selecionados, instalados, inspecionados, mantidos ou reparados, ao longo do seu ciclo total de vida. Por estes motivos devem ser especificados equipamentos “Ex” que proporcionem serviços de campo mais simples, sob o ponto de vista dos usuários e dos proprietários dos equipamentos “Ex”, os quais são os responsáveis pela segurança de suas instalações.

- Pode ser verificado que não é suficiente que os equipamentos protegidos por invólucros plásticos ou metálicos “à prova de explosão” tenham devidamente fabricados, ensaiados em laboratório e certificados, se as pessoas não possuem os devidos treinamentos, conhecimentos, habilidades, qualificações e competências para a execução das atividades de execução ou de supervisão de projeto, seleção, especificação técnica, instalação, montagem, inspeções, reparos, revisão e recuperação destes equipamentos Ex “d”.

Por: Roberval Bulgarelli

Consultor Técnico sobre equipamentos e instalações em atmosferas explosivas Mestrado em proteção de sistemas elétricos de potência (POLI/USP) Membro de Comissões de Estudo do Subcomitê SCB 003:031 (Atmosferas explosivas) da ABNT/CB-003 (Eletricidade) Membro de Grupos de Trabalho do TC 31 (Atmosferas explosivas), TC 95 (Relés de proteção) e do IECEx (Sistemas internacionais de certificação “Ex”) da IEC Organizador do Livro “O ciclo total de vida das instalações em atmosferas explosivas”