Neste artigo é iniciada uma série que aborda os aspectos de especificação, instalação, inspeção, manutenção, reparo, revisão, recuperação e eficiência energética de motores elétricos “Ex”.

De acordo com dados da International Energy Agency (IEA), contidos no Estudo Energy-efficiency policy opportunities for electric motor-driven systems, os motores elétricos são responsáveis pelo consumo de 46% do total de energia elétrica demandada no mundo. Os motores elétricos representam cerca de 90% do total de acionamentos do setor industrial. Dentre os principais tipos de máquinas rotativas acionadas por motores elétricos estão os compressores (32 %), as bombas (19 %) e os ventiladores (19 %). Os motores “Ex” representam os acionamentos mais frequentemente utilizados nos processos das indústrias das áreas de petróleo, gás e petroquímica, contendo atmosferas explosivas. Estes dados demonstram a grande importância operacional dos motores elétricos “Ex” para a produção industrial em áreas classificadas. Desta forma, é fundamental que os motores elétricos “Ex” possuam elevados requisitos de proteção, segurança, confiabilidade e eficiência energética.

O custo de aquisição de um motor “Ex” pode ser considerado relativamente baixo, quando comparado com os custos operacionais durante todo o seu período de operação, estimado em cerca de 20 anos. Os custos operacionais dos motores elétricos representam geralmente mais de 90% do custo total da instalação e operação, principalmente devido ao custo da energia elétrica requerida para a alimentação do motor, de acordo o indicado na IEC 60034-31 – Máquinas elétricas girantes – Parte 31: Seleção de motores eficientes incluindo aplicações de rotação variável – Guia de aplicação.

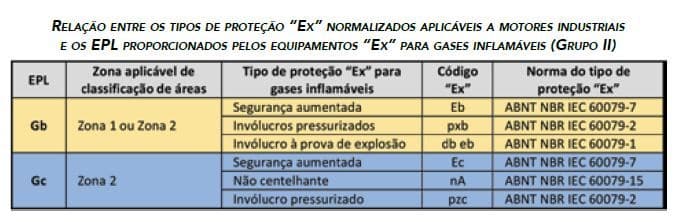

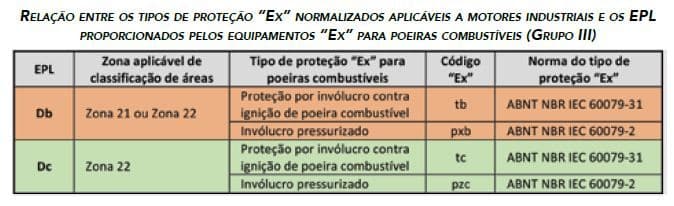

Os motores elétricos “Ex” devem ser especificados de acordo com o EPL (Equipment Protection Level) requerido pelo local da instalação (EPL Gb ou Gc para áreas classificadas contendo gases inflamáveis ou EPL Db ou Dc áreas classificadas contendo poeiras combustíveis). Os motores “Ex” devem também possuir um tipo de proteção adequado pela classificação da área do local da instalação (Zona 1 ou Zona 2 para áreas classificadas de gases inflamáveis ou Zona 21 ou Zona 22 para áreas classificadas contendo poeiras combustíveis). Os motores “Ex” devem ser especificados também de acordo com o Grupo de equipamento do local a ser instalado (Grupos IIA, IIB ou IIC para gases inflamáveis ou Grupos IIIA, IIIB ou IIIC para poeiras combustíveis). Os motores devem ser especificados também de acordo com a classe de temperatura do local da instalação, seja para áreas classificadas de gases inflamáveis (T1 a T6) ou em função da temperatura de ignição da poeira combustível existente no local da instalação.

Existem disponíveis no mercado motores com diversos tipos de proteção “Ex”, sendo que os usuários ou empresas projetistas devem especificar os tipos de proteção mais adequados para cada aplicação em particular. Os tipos de proteção “Ex” a serem especificados devem levar em consideração os requisitos mais simplificados para as atividades de montagem, inspeção, manutenção, reparo e recuperação, tais como os motores “Ex” com tipo de proteção por segurança aumentada (Ex “eb”, Ex “ec”), invólucros pressurizados (Ex “pzc”, Ex “pyb”) e com proteção contra ignição de poeiras por invólucro (Ex “tb”, Ex “tc”). Deve ser ressaltado que o tipo de proteção Ex “nA” encontra-se sendo substituído nos últimos anos pelo tipo de proteção Ex “ec”.

A ABNT NBR IEC 60079-14 (Projeto, seleção e montagem de instalações elétricas em atmosferas explosivas) indica os requisitos, critérios e metodologias a serem seguidas para a devida seleção dos EPL, tipos de proteção “Ex”, grupo de gases inflamáveis ou de poeiras combustíveis, classes de temperatura de motores elétricos para instalação em atmosferas explosivas.

A seleção do tipo de proteção “Ex” e do EPL requerido para o motor pode ser realizada de forma “tradicional”, relacionando os tipos de proteção “Ex” e os EPL requeridos com as zonas de classificação de áreas do local da instalação ou podem ser realizados, de forma “alternativa”, levando-se em consideração os resultados de estudos de avaliações adicionais de risco, de acordo com o indicado na ABNT NBR IEC 60079-14. Os tipos de proteção mais comumente aplicáveis a motores de indução ou síncronos trifásicos “Ex” são relacionados com o EPL de acordo com as tabelas apresentadas a seguir, para áreas classificadas contendo gases inflamáveis (Grupo II) ou poeiras combustíveis (Grupo III).

Relação entre os tipos de proteção “Ex” normalizados aplicáveis a motores industriais e os EPL proporcionados pelos equipamentos “Ex” para gases inflamáveis (Grupo II)

Sob o ponto de vista das atividades e serviços de campo de montagem, inspeção, manutenção, reparo, revisão e recuperação de motores “Ex”, devem ser especificados os tipos de proteção “Ex” que apresentem requisitos mais facilitados e de execução mais simplificados. Com este critério de projeto e de especificação, os motores “Ex” tais equipamentos podem ser instalados e mantidos de uma forma adequada, atendendo de forma segura aos requisitos das normas aplicáveis sobre instalações elétricas “Ex”. Além disso, com o desenvolvimento da tecnologia ao longo das últimas décadas, os tipos de proteção Ex “eb”, Ex “ec”, Ex “tb”, Ex “tc” passaram a proporcionar níveis de proteção adequados aos motores “Ex”, com requisitos mais simplificados quando comparados com a “antiga” tecnologia de motores com invólucros à prova de explosão.

Nesse sentido, empresas das áreas da indústria de petróleo e petroquímica elaboram especificações ou normas técnicas próprias priorizando a aquisição de motores com tipos de proteção Ex “eb”, Ex “ec”, Ex “nA”, Ex “tb”, Ex “tc”, Ex “pzc” ou Ex “pxb”, dependendo do EPL proporcionado pelos motores “Ex” ou da zona da área classificada. Tais empresas usuárias de motores “Ex” restringem a aplicação de motores com invólucros à prova de explosão (Ex “d”) somente a casos excepcionais onde a utilização de motores “Ex” com outros tipos de proteção não seja eventualmente aplicável. Isto se deve ao fato da existência de complexos procedimentos que são aplicáveis aos motores com carcaças à prova de explosão, que sob responsabilidade dos usuários, tais como montagem, inspeção, manutenção, reparos, revisão e recuperação.

A adoção deste tipo de critério de especificação tem como base o fato de que são frequentemente verificados nas inspeções que são feitas nas instalações elétricas em áreas classificadas, tanto terrestres como marítimas, diversos casos de motores à prova de explosão (Ex “d”) que se apresentam com parafusos de fixação das tampas dos mancais ou caixas de ligação de força ou controle frouxos, espanados ou faltantes, ou com a falta de instalação de unidades seladoras de eletrodutos ou ainda de unidades seladoras sem a devida selagem interna. São encontrados também motores Ex “d” com a conexão de eletrodutos ou de acessórios de conexões incorretamente fixados com menos de cinco de fios de rosca, o que é um requisito complexo e obrigatório de instalação para motores com este tipo de proteção Ex “d”.

Deve ser ressaltado, sob o ponto de vista do mercado, que a maioria dos fabricantes de motores “Ex” possui, em suas linhas de fabricação, motores com tipos de proteção Ex “eb”, Ex “ec”, Ex “nA”, Ex “tb”, Ex “tc”, fazendo com que este tipo de especificação técnica com tipos de proteção prioritários sob o ponto de vista de facilidade de procedimentos de usuários não represente nenhuma restrição, sob o ponto de vista dos fabricantes de motores “Ex”.

Nos casos de aplicação de motores elétricos “Ex” de alta tensão (tanto síncronos como de indução) para acionamento de compressores centrífugos de gases inflamáveis (tais como compressores de gás natural ou de hidrogênio), o sistema de óleo de lubrificação do motor “Ex” deve ser independente e não ser compartilhado com o sistema de óleo de lubrificação do compressor de gás. Isto se deve ao risco de contaminação do óleo de lubrificação por gases dissolvidos no óleo do seu sistema de selagem, devido a eventuais vazamentos que podem ocorrer nas interligações e por falta de vedação das válvulas de bloqueio existentes entre estes diferentes sistemas de óleo de selagem e de lubrificação. Tal contaminação pode fazer com que haja a presença indevida de gases inflamáveis dissolvidos no óleo de lubrificação do motor “Ex” e, portanto, no interior do motor, fato este que tem originado explosões em instalações deste tipo.

O Setor Elétrico

Roberval Bulgarelli